Produkcja

Do czego służy opcja produkcji?

Produkcja w systemie rozumiana jest jako proces w którym powstaje produkt w skład, którego wchodzą ściśle określone składnik.

Dokument produkcji PR jest dokumentem stwierdzającym proces produkcji. Wartość wytworzonego produktu jest zawsze równa sumie wartości składników wyznaczonych na podstawie odpowiedniej normy produkcji.

W jaki sposób można stosować produkcję w programie?

Dokument produkcji w programie może znaleźć zastosowanie w:

- Stwierdzeniu procesu produkcji, a w tym zdjęciu z stanu odpowiednich surowców w odpowiednich ilościach i przyjęciu na stan produktu w odpowiedniej ilości.

- Kompletacji zestawów różnego typu. Normy produkcji zdefiniowane są w tym przypadku w następujący sposób. Ilość surowców potrzebnych do kompletacji jednej jednostki miary produktu jest równa jeden.

Przykładowo w kompletacji zestawu komputerowego produktem jest zestaw komputerowy natomiast surowcami:- Obudowa komputera (1 sztuka)

- Procesor (1 sztuka)

- Dysk twardy (1 sztuka)

itd…

- Rozpakowywanie lub pakowanie pudełek, opakowań i kontenerów różnego typu i różnej objętości. Dla przykładu jeżeli chcemy rozpakować opakowanie zawierające 500 sztuk elementów, w normie produkcji należy zdefiniować, iż jeden element stanowi 1/500 opakowania czyli 0.002 opakowania. W ten sposób stwierdzając dokumentem produkcji przyjęcie 500 sztuk elementów zużyte zostanie dokładnie jedno opakowanie. Sytuacja podobnie ma się w przypadku pakowania elementów. W tym przypadku należy normy zdefiniować w taki sposób, że jedno opakowanie składa się z 500 sztuk elementów.

Normy produkcji. Jak definiować normy produkcji?

Normy produkcji są wyznacznikami według których dokonywana jest produkcja.

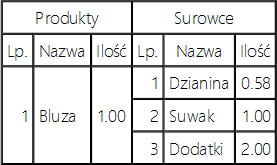

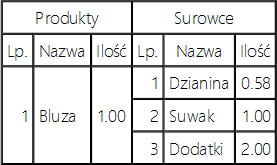

Każda norma produkcji składa się z dwóch elementów: produktów i surowców. W programie uproszczona stronę produktu w ten sposób, iż w procesie produkcji powstaje tylko jeden produkt. Normę produkcji można wtedy przedstawić w postaci tabelki:

Normy produkcji

Jak tworzyć i edytować normami produkcji?

Okno norm produkcji podzielone jest na dwie części. W górnej części wybrać możemy produkt pochodzący z domyślnego magazynu, natomiast w dolnej części znajduje się wykaz surowców użytych do wyprodukowania produktu.

utworzenie nowej normy produkcji.

Przycisk ten służy do utworzenia nowej normy produkcji. Wprowadzając normę produkcji należy najpierw wybrać produkt dla którego chcemy zdefiniować normę produkcji jednej jednostki miary, a następnie wybrać surowce oraz ich ilości. Należy zwrócić uwagę na to, iż można zdefiniować tak normę produkcji żeby surowce pochodziły z różnych magazynów. Więcej informacji na ten temat możesz znaleźć w dziale poświęconym organizacji magazynów w procesie produkcji.

edycja normy produkcji.

Opcja ta służy do edytowania wcześniej wprowadzonych norm produkcji. Należy zauważyć iż dokumenty wprowadzane dotychczas przy użyciu tej normy produkcji nie ulegną jednak zmianie.

usunięcie normy produkcji.

Funkcja ta umożliwia usunięcie używanej do tej pory normy produkcji.

zmiana domyślnego magazynu.

Przycisk ten umożliwia szybką zmianę domyślnego magazynu.

Wprowadzanie dokumentów produkcji.

Aby wprowadzić dokument produkcji należy wybrać numer ręcznie bądź nadać pierwszy lub kolejny numer dokumentu, a następnie określić datę dokumentu oraz kontrahenta. Kontrahentem w większości przypadków będzie własna firma. Dla późniejszego rozróżnienia różnych dokumentów produkcji można jednak wprowadzić różnych kontrahentów (np. taśma produkcyjna 1 itd.). Następnym krokiem jest dodanie produktów, które zostały wyprodukowane. Koszt wyprodukowania jednej jednostki miary produktu obliczany jest na podstawie sumy cen ważonych składników przemnożonej przez ilość zużytego składnika jeśli są one towarami i cena sprzedaży dla wybranego kontrahenta jeżeli jest to usługa. Po wybraniu wszystkich produktów i określeniu ich ilości można dodać ewentualne uwagi do dokumentu.

Do dokumentów PR nie jest wystawiana faktura ani dokumenty te nie podlegają księgowaniu.

Jak doliczyć pozostałe koszty (robocizny itd.) do kosztu wytworzenia produktu?

Koszt wytworzenia produktu obliczany jest na podstawie sumy cen ważonych składników przemnożonej przez ilość zużytego składnika jeśli są one towarami i cena sprzedaży dla wybranego kontrahenta jeżeli jest to usługa. Tak więc chcąc wprowadzić koszty robocizny należy zdefiniować usługę będącą na przykład roboczogodziną pracy (w j.m. można podać zł/godz.), a następnie w normie produkcji zdefiniować odpowiednią ilość potrzebną do wyprodukowania jednej jednostki miary produktu. Jeżeli dla przykładu w godzinę można wyprodukować 50 sztuk towaru, natomiast cena roboczogodziny wynosi 40 zł/godz. Koszt wyprodukowania jednej jednostki miary produkty będzie wynosić zatem 40/50zł = 0,8zł.

Zestawienie dokumentów produkcji.

Zestawienie dokumentów produkcji podobne jest do zestawienia dokumentów magazynowych, z tym że uwzględnia tylko i wyłącznie dane dotyczące dokumentów produkcji.

Jak można zorganizować magazyny w systemie, aby usprawnić rozliczenie produkcji

Program został tak zaprojektowany, aby jak najbardziej ułatwić rozliczanie produkcji. Rozliczając produkcję należało by wprowadzić odpowiednie magazyny. W największym uproszczeniu były by to magazyny „Produkty”, o symbolu np. „PR1” oraz magazyn „Surowce” o symbolu np. „SR1”. W zależności od prowadzonej działalności można także zdefiniować magazyn półproduktów, wyrobów gotowych itp.

W jaki sposób można zwiększyć precyzję ilości składników produktu zużywanych w produkcji?

Aby zmienić ilość miejsc po przecinku w ustalaniu norm produkcji należy zmienić odpowiednią opcję programu.